Кузнечное оборудование

1. Что это за оборудование и для каких задач

Кузнечное оборудование — это класс промышленных машин для пластического деформирования металлов в горячем и холодном состоянии. Основные типы включают молоты, прессы, гибочные и вальцовочные машины, предназначенные для изменения формы заготовок без снятия стружки.

Основные технологические операции:

Объемная штамповка поковок сложной конфигурации

Гибка и правка металлических заготовок

Прошивка отверстий и полостей

Ковка деталей с переменным сечением

Калибровка и упрочнение поверхностей

Изготовление поковок с точными размерами

―――――――――――――――――――――――――――――――――――――――――――――

2. Ключевые технические параметры

Энергия удара (для молотов): 1-100 кДж

Усилие (для прессов): 100-8000 кН

Частота ударов: 50-200 уд/мин

Рабочая температура: 800-1250°C

Мощность привода: 7-250 кВт

Масса падающих частей: 100-5000 кг

Ход ползуна: 200-800 мм

Размеры стола: 400×400 - 2000×2000 мм

―――――――――――――――――――――――――――――――――――――――――――――

3. Обоснование стоимости

Стоимостные показатели определяются энергетическими параметрами и точностью:

Мощность оборудования: Пресс 4000 кН дороже 1000 кН на 180-220%

Система управления: ЧПУ дороже ручного управления на 120-160%

Точность: Прессы с точностью ±0.1 мм дороже ±0.5 мм на 80-100%

Комплектация: Автоматизация подачи заготовок +90-130%

Страна производства:

Китай (J23, JH21) – экономичный сегмент

Россия (КБ, ДИП) – средний ценовой диапазон

Европа (LASCO, Hasenclever) – премиальный класс (+150-250%)

―――――――――――――――――――――――――――――――――――――――――――――

4. Области применения

Авиакосмическая промышленность: Изготовление лопаток турбин, силовых элементов

Автомобилестроение: Производство коленчатых валов, шатунов, шестерен

Энергомашиностроение: Ковка роторов турбин, валов генераторов

Нефтегазовое оборудование: Изготовление фланцев, тройников, запорной арматуры

Общее машиностроение: Производство штампованных деталей, инструмента

Ремонтные предприятия: Восстановление геометрии изношенных деталей

―――――――――――――――――――――――――――――――――――――――――――――

5. Результат и ценность. Масштабирование эффекта

Технико-экономические преимущества:

Увеличение производительности в 3-5 раз по сравнению с ручной ковкой

Снижение расхода металла на 20-30% за счет точного формообразования

Повышение механических характеристик поковок на 15-25%

Сокращение доли механической обработки на 40-60%

Эффект масштабирования для предприятия:

Для кузнечного цеха с годовым объемом 500 тонн поковок:

Годовая экономия на материале: 4-6 млн руб.

Снижение трудозатрат: 3.5-5 млн руб./год

Увеличение выпуска поковок на 120-180%

―――――――――――――――――――――――――――――――――――――――――――――

6. Замещение оборудования и экономия трудозатрат

Заменяемые технологические средства:

Ручные молоты и наковальни

Гидравлические домкраты

Ручные гибочные устройства

Кузнечные горны с ручным дутьем

Сравнительные временные показатели:

Изготовление поковки массой 10 кг ручным способом: 90-120 минут

Штамповка на механическом прессе: 12-18 минут

Экономия: 80-85% по времени изготовления

Оптимизация персонала: Один оператор заменяет 3-4 кузнецов при ручной ковке

―――――――――――――――――――――――――――――――――――――――――――――

7. Простота обучения персонала

Периоды освоения:

Базовые операции управления: 2-3 недели

Настройка режимов штамповки: 1-2 месяца

Техническое обслуживание: 3-4 недели

Программирование ЧПУ: 2-3 месяца

Факторы, определяющие скорость обучения:

Наличие автоматических защитных систем

Качество инструктажа по безопасности

Опыт работы с металлообрабатывающим оборудованием

―――――――――――――――――――――――――――――――――――――――――――――

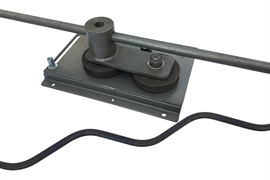

8. Конструкция и комплектация

Основные составные узлы:

Станина – литая или сварная конструкция

Приводной механизм – электромеханический или гидравлический

Система управления – релейная или ЧПУ

Баба с инструментом – подвижная часть молота

Штамповочное пространство – зона деформации металла

Система безопасности – блокировки и ограждения

Типовая комплектация:

Основное оборудование

Комплект штамповой оснастки

Система охлаждения инструмента

Электрошкаф управления

ЗИП и инструмент для обслуживания

―――――――――――――――――――――――――――――――――――――――――――――

9. Эксплуатация, расходники и сервис

Регламент технического обслуживания:

Ежесменная проверка систем безопасности

Еженедельная смазка направляющих и подшипников

Ежемесячный контроль зазоров и регулировка

Ежеквартальная проверка гидравлических систем

Основные расходные материалы:

Штамповая оснастка и инструмент

Гидравлические жидкости и масла

Электрощетки и контакты

Уплотнительные элементы

Сервисное сопровождение:

Профилактическое обслуживание каждые 2000 часов

Диагностика механических систем 1 раз в 6 месяцев

Проверка точности 1 раз в год

―――――――――――――――――――――――――――――――――――――――――――――

10. Краткая спецификация (для ТЗ/тендера)

| Параметр | Молот КГ-200 | Пресс КВ-400 |

|---|---|---|

| Энергия/усилие | 25 кДж | 4000 кН |

| Частота ударов | 90 уд/мин | 45 ход/мин |

| Мощность привода | 22 кВт | 55 кВт |

| Масса падающих частей | 1000 кг | - |

| Размеры стола | 600×500 мм | 1200×800 мм |

| Габариты | 1500×1200×3500 | 2500×1800×4500 |

―――――――――――――――――――――――――――――――――――――――――――――

11. Часто задаваемые вопросы (FAQ)

В: Какое оборудование выбрать для штучного производства?

О: Для мелкосерийного производства оптимальны гидравлические прессы с ЧПУ, для единичных изделий — механические молоты.

В: Какие требования к подготовке помещения?

О: Фундамент толщиной 1.5-2 м, высота потолков 5-8 м, грузоподъемность кранов 3-20 т, вентиляция 5-10 кратного воздухообмена.

В: Какой срок службы штамповой оснастки?

О: 10 000-50 000 поковок в зависимости от материала и сложности профиля.

В: Возможна ли модернизация старого оборудования?

О: Да, установка современных систем управления и безопасности повышает производительность на 30-50%.

В: Какие меры безопасности обязательны?

О: Теплозащитные экраны, блокировки доступа, системы аварийной остановки, СИЗ оператора.