Фальцепрокатные станки

1. Назначение и технологические возможности

Фальцеосадочные станки представляют собой специализированное оборудование для механизированного формирования фальцевых соединений при монтаже кровельных систем и вентиляционных каналов. Оборудование обеспечивает создание герметичных и механически прочных соединений листового металла с точным соблюдением геометрических параметров.

Основные производственные задачи:

-

Формирование стоячих фальцев на кровельных стальных листах

-

Создание двойных лежачих фальцев для соединения картин

-

Осадка (закрытие) фальцевых соединений после монтажа

-

Обработка кромок листовой стали толщиной до 1,2 мм

-

Изготовление элементов вентиляционных систем и воздуховодов

2. Ключевые технические параметры

-

Толщина обрабатываемого материала: 0,5-1,2 мм (оцинкованная сталь)

-

Ширина формируемого фальца: 25-35 мм (стоячий), 20-30 мм (лежачий)

-

Скорость обработки: 2-8 м/мин (плавно регулируемая)

-

Мощность главного привода: 3,0-5,5 кВт

-

Питание: 380 В, 50 Гц, трехфазное

-

Габаритные размеры: 1500×800×1200 мм (типовые)

-

Масса оборудования: 450-650 кг

-

Точность позиционирования: ±0,2 мм

-

Рабочее давление в пневмосистеме: 0,6-0,8 МПа

3. Обоснование стоимости

Конструктивные особенности, определяющие стоимость:

-

Силовая конструкция: Сварная станина из профильного металла толщиной 8-10 мм с дополнительными ребрами жесткости

-

Приводная система: Асинхронный двигатель с частотным преобразователем для плавного регулирования скорости

-

Рабочие органы: Фрезерованные валы из стали 40Х с поверхностной закалкой ТВЧ до HRC 45-50

-

Система управления: Программируемый контроллер с сенсорной панелью и функцией сохранения параметров обработки

-

Оснастка: Сменные ролики из инструментальной стали У8 с твердостью HRC 58-62

4. Области применения

-

Кровельные работы: Монтаж металлических кровель из оцинкованной стали, меди, алюминия

-

Вентиляционные системы: Изготовление воздуховодов прямоугольного сечения

-

Фасадные работы: Создание фальцевых соединений в вентилируемых фасадах

-

Промышленное строительство: Устройство металлических покрытий производственных зданий

-

Судостроение: Изготовление элементов корпусных конструкций

5. Результат и экономическая эффективность

Качественные показатели:

-

Герметичность фальцев соответствует требованиям СНиП II-26-76

-

Обработка до 150 погонных метров фальцев за 8-часовую смену

-

Снижение расхода металла на 7-12% за счет оптимальной раскройки

-

Ресурс до капитального ремонта - 15 000 моточасов

6. Замена оборудования и оптимизация трудозатрат

-

Заменяемое оборудование: 3-4 рабочих места с ручным инструментом для фальцовки

-

Экономия времени: Сокращение времени операции в 5-8 раз

-

Оптимизация персонала: Один оператор заменяет 2-3 кровельщиков высокой квалификации

-

Снижение брака: Уменьшение количества дефектных соединений с 15% до 1,5%

7. Обучение персонала

-

Базовое обучение: Освоение основных операций - 3-5 рабочих дней

-

Настройка оборудования: Обучение переналадке под разные типы фальцев - дополнительно 3 дня

-

Техническое обслуживание: Курс по ТО - 2 дня

-

Безопасность: Ежегодный инструктаж по охране труда - 4 часа

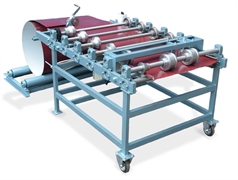

8. Конструкция и комплектация

Основные узлы:

-

Сварная станина с вибропоглощающими демпферами

-

Приводная станция с редуктором и цепной передачей

-

Блок рабочих валов с системой регулировки зазора

-

Пневматическая система прижима материала

-

Электрошкаф с системой управления

Стандартная комплектация:

-

Основной станок в сборе

-

Комплект оснастки для стоячих и лежачих фальцев

-

Набор инструмента для обслуживания

-

Запасные части (ремни, подшипники)

-

Паспорт оборудования на русском языке

9. Эксплуатационные требования и обслуживание

Режимы работы:

-

Непрерывная работа: 6-8 часов с техническими перерывами каждые 2 часа

-

Температурный режим: от +5°C до +40°C

-

Влажность воздуха: не более 80% при +25°C

Расходные материалы:

-

Смазка направляющих: Литол-24, замена каждые 200 часов

-

Ремни приводные: замена через 1500 моточасов

-

Щетки электродвигателя: контроль через 1000 часов работы

Сервисное обслуживание:

-

Ежедневное: очистка от металлической стружки, проверка затяжки соединений

-

Еженедельное: смазка подшипниковых узлов, контроль состояния ремней

-

Ежемесячное: проверка соосности валов, калибровка системы прижима

10. Технические характеристики модельного ряда

| Параметр | Модель ST-FS30 | Модель ST-FS50 | Модель ST-FS80 |

|---|---|---|---|

| Толщина материала, мм | 0,5-0,8 | 0,5-1,0 | 0,6-1,2 |

| Ширина фальца, мм | 25-30 | 25-32 | 30-35 |

| Мощность, кВт | 3,0 | 4,0 | 5,5 |

| Скорость, м/мин | 2-6 | 2-7 | 2-8 |

| Габариты, мм | 1500×800×1200 | 1600×850×1250 | 1800×900×1300 |

| Масса, кг | 450 | 550 | 650 |

11. Часто задаваемые вопросы

В: Какие материалы может обрабатывать станок?

О: Оцинкованная сталь, медь, алюминий, нержавеющая сталь в пределах допустимой толщины.

В: Возможна ли обработка окрашенных материалов?

О: Да, при условии использования специальной оснастки с полимерным покрытием.

В: Какой срок службы рабочих роликов?

О: 8000-10000 погонных метров для стальных роликов, 5000-7000 для медных сплавов.

В: Требуется ли специальное основание для установки?

О: Рекомендуется бетонное основание толщиной 150-200 мм с анкерным креплением.

В: Какая гарантия на оборудование?

О: 18 месяцев на механическую часть, 12 месяцев на электрооборудование.