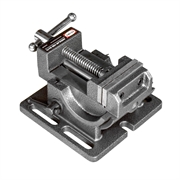

Сверлильные тиски

1. Что это за оборудование и для каких задач

Сверлильные тиски — это специализированное прецизионное зажимное приспособление, основное назначение которого — точная фиксация и базирование заготовок на столе сверлильного станка. Их ключевое отличие от слесарных моделей заключается в минимальных допусках на изготовление, отсутствии эксплуатационных люфтов и наличии конструктивных возможностей для тонкой регулировки положения детали.

Основные технологические задачи сверлильных тисков:

-

Точное позиционирование и надежное крепление заготовок при всех видах сверлильных операций (сверление, рассверливание, зенкерование, развертывание).

-

Обеспечение строгой перпендикулярности оси обрабатываемого отверстия относительно базовой поверхности детали.

-

Многокоординатное перемещение заготовки с использованием механизмов подачи без ее переустановки.

-

Безопасная фиксация хрупких и сложнофасонных деталей за счет равномерного распределения усилия зажима по всей плоскости губок.

-

Организация серийного и мелкосерийного производства однотипных деталей с применением настроечных упоров и координатных столов.

2. Ключевые технические параметры

При выборе модели сверлильных тисков необходимо ориентироваться на следующий ключевой набор параметров:

-

Ширина губок (мм): Определяет габаритные возможности обрабатываемых заготовок (80-200 мм).

-

Точность параллельности губок: Критичный параметр для обеспечения качества (0,02-0,05 мм на 100 мм длины).

-

Точность перпендикулярности: Влияет на отклонение оси отверстия (0,03-0,08 мм на 100 мм высоты).

-

Раскрытие губок (мм): Максимальный размер зажимаемой детали (80-150 мм).

-

Материал корпуса: Серый чугун повышенной прочности СЧ25-СЧ30 или стальное литье 35Л-45Л.

-

Материал губок: Сталь 45 с закалкой до HRC 40-45 или инструментальная сталь У8 (HRC 48-52).

-

Тип ходового винта: Трапецеидальная резьба (Tr 20x4 - Tr 30x6) для плавного хода и стойкости к износу.

-

Наличие поворотного основания: Опция, позволяющая фиксировать заготовку под любым углом в диапазоне 360°.

3. Обоснование стоимости

Стоимость сверлильных тисков варьируется от 4 000 рублей за базовые модели до 45 000 рублей за прецизионные тиски с поворотным механизмом и функцией координатного перемещения. Ценообразование формируется под влиянием факторов:

-

Класс точности: Прецизионные тиски (0,02 мм) дороже стандартных (0,05 мм) на 60-80%.

-

Материал и термообработка: Применение закаленных направляющих типа "ласточкин хвост" и винтов из улучшенной стали увеличивает стоимость на 40-60%.

-

Дополнительные оси: Наличие встроенного координатного стола для 2D/3D перемещения увеличивает цену в 2-3 раза.

-

Бренд и страна производства: Европейские (ROHM, Hoffmann) и японские бренды имеют премиальную стоимость. Российские и китайские производители предлагают более доступные аналоги.

-

Комплектация: Наличие настроечных упоров, комплектов сменных губок, специального инструмента для регулировки.

4. Области применения

Сверлильные тиски являются неотъемлемой оснасткой в отраслях, где предъявляются высокие требования к точности отверстий:

-

Инструментальное производство: Изготовление и ремонт пресс-форм, штампов, литейной оснастки.

-

Общее машиностроение: Обработка корпусных деталей, фланцев, плит, кронштейнов.

-

Приборостроение: Сверление отверстий в точных механизмах и приборах.

-

Ремонтные и сервисные мастерские: Восстановление отверстий, нарезание резьбы в снятых узлах.

-

Образовательные учреждения: Оборудование учебных мастерских для обучения слесарным и станочным работам.

-

Мелкосерийное и опытное производство: Изготовление уникальных деталей и прототипов.

5. Результат и ценность. Масштабирование эффекта

Результат: Получение высококачественных отверстий с точным расположением в координатной сетке и строгой перпендикулярностью оси, что достигается за счет абсолютно надежного базирования и фиксации заготовки.

Ценность и масштаб для предприятия:

-

Точность обработки: Снижение отклонения от перпендикулярности до 0,05/100 мм против 0,2-0,3 мм при ручной установке со струбцинами.

-

Производительность: Сокращение времени на установку, выверку и смену заготовки на 70-80%.

-

Снижение брака: Уменьшение доли некондиционной продукции с 15% до 2-3% за счет исключения смещения детали во время обработки.

-

Повторяемость: Обеспечение погрешности позиционирования в пределах ±0,02 мм при серийном производстве с использованием упоров.

-

Для участка с месячным объемом 2000 отверстий совокупная экономия от снижения брака и повышения скорости обработки составляет 120-200 тыс. рублей.

6. Замена оборудования и персонала. Экономия трудозатрат

Пример для прецизионных сверлильных тисков с шириной губок 125 мм:

-

Заменяемое оборудование: Набор струбцин, угольников, кустарные кондукторы и самодельные приспособления.

-

Экономия времени: Установка и выверка стальной пластины 200x150x20 мм:

-

Ручные методы: Разметка, установка, выверка по угольнику, затяжка струбцин — 8-12 минут.

-

Сверлильные тиски: Установка детали в губки, затяжка винта — 1,5-2 минуты.

-

Экономия времени: 80-85%.

-

-

Замена рабочих: Один оператор-сверловщик, использующий тиски для сверлильного станка, может одновременно обслуживать 2-3 единицы оборудования вместо одного станка при использовании неэффективных методов крепления.

7. Простота обучения персонала

Обучение оператора корректной работе со сверлильными тисками занимает 3-6 часов. Ключевые навыки, отрабатываемые в ходе обучения:

-

Правильное базирование заготовки для минимизации погрешности установки.

-

Настройка механических упоров для серийной обработки партий одинаковых деталей.

-

Регулировка оптимального усилия зажима для различных материалов (сталь, алюминий, пластик).

-

Строгое соблюдение техники безопасности при работе на сверлильном станке с зажимной оснасткой.

Ссылка на инструкцию по эксплуатации (пример):

Руководство по эксплуатации сверлильных тисков ROHM GDB 160 (ссылка приведена в качестве примера для одного из брендов и требует актуализации под конкретную модель).

8. Конструкция и комплектация

Типовая конструкция сверлильных тисков включает:

-

Массивное основание с Т-образными пазами для крепления к столу станка.

-

Неподвижная губка, имеющая точную базовую поверхность для установки детали.

-

Подвижная губка, перемещающаяся по направляющим типа "ласточкин хвост".

-

Ходовой винт с трапецеидальной резьбой, часто с системой компенсации люфта.

-

Поворотное основание с градуировкой 0-360° и механизмом фиксации (опционально).

-

Координатный механизм для поперечного и продольного перемещения (на продвинутых моделях).

-

Сменные накладки губок из разных материалов (сталь, медь, пластик).

-

Упоры (стопоры) для настройки на серийное производство.

Базовая комплектация: Тиски, технический паспорт, ключ для винта.

Расширенная: Набор сменных губок, координатные упоры, специальный инструмент для обслуживания и регулировки.

9. Эксплуатация, расходники и сервис

Эксплуатация: Требует регулярной очистки направляющих и резьбовых пар от металлической стружки, контроля состояния рабочих поверхностей на предмет задиров.

Основные расходные материалы для сверлильных тисков:

-

Сменные накладки губок (каленые, медные, пластиковые).

-

Ходовой винт и маточная гайка.

-

Фиксирующие элементы поворотного механизма (штифты, зажимные рычаги).

Сервис: Своевременная замена изношенных деталей, регулировка зазоров в направляющих, регулярная смазка трущихся пар консистентной смазкой.

10. Краткая спецификация (для ТЗ/тендера)

| Параметр | Стандартные | Прецизионные |

|---|---|---|

| Ширина губок | 100-150 мм | 125-200 мм |

| Точность параллельности | 0,05 мм/100 мм | 0,02 мм/100 мм |

| Точность перпендикулярности | 0,08 мм/100 мм | 0,03 мм/100 мм |

| Раскрытие губок | 100-120 мм | 120-150 мм |

| Материал корпуса | СЧ25 | СЧ30, Сталь 45Л |

| Наличие поворотного механизма | Опционально | Стандартно |

11. Часто задаваемые вопросы (FAQ)

В: Чем сверлильные тиски принципиально отличаются от фрезерных (станочных)?

О: Сверлильные тиски обладают более высокой точностью (параллельность, перпендикулярность), имеют, как правило, меньшие габариты и массу, а их конструкция оптимизирована specifically для сверлильных операций, а не для восприятия значительных боковых нагрузок, возникающих при фрезеровании.

В: Как обеспечить сохранение высокой параллельности губок при интенсивной эксплуатации?

О: Необходимо регулярно проверять износ направляющих с помощью щупов или индикатора, своевременно проводить регулировку зазоров (если она предусмотрена конструкцией) или замену изношенных узлов.

В: Можно ли использовать данные тиски для обработки деталей из цветных металлов (алюминий, медь) без повреждения поверхности?

О: Да, для этого рекомендуется устанавливать на штатные губки сменные мягкие накладки, изготовленные из меди, алюминия или твердого пластика.

В: Какой регламент технического обслуживания ходового винта?

О: Профилактическую чистку от стружки и смазку следует проводить каждые 150-200 рабочих часов. Контроль износа резьбы и биения рекомендуется выполнять не реже одного раза в 6 месяцев.