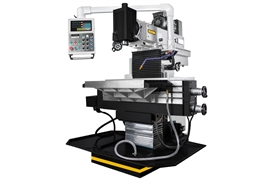

Универсально-фрезерные станки

1. ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ И ПРЕИМУЩЕСТВА

Универсально-фрезерные станки — это металлорежущее оборудование, объединяющее возможности вертикального и горизонтального фрезерования в одной конструкции. Их ключевая особенность — наличие поворотного стола, позволяющего обрабатывать детали под различными углами без переустановки, и возможность установки как вертикальной, так и горизонтальной фрезерных головок.

Основные технологические операции:

-

Обработка сложных поверхностей, расположенных под углами друг к другу

-

Фрезерование винтовых канавок, спиралей, косозубых колес

-

Производство инструмента, оснастки и приспособлений

-

Ремонт и восстановление деталей со сложной геометрией

-

Обработка корпусных деталей с нескольких сторон за одну установку

Преимущества оборудования:

-

Максимальная универсальность для сложных фрезерных работ

-

Высокая точность обработки под различными углами

-

Экономия времени на переустановках заготовок

2. КЛЮЧЕВЫЕ ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

Габаритные характеристики:

-

Размер рабочего стола: 250×1000 - 400×1600 мм

-

Перемещение по осям (X/Y/Z): 700/250/400 - 1000/320/500 мм

-

Угол поворота стола: 0-360° с градуировкой

Силовые и скоростные параметры:

-

Мощность главного привода: 4-11 кВт

-

Частота вращения шпинделя: 31,5-1600 об/мин

-

Конус шпинделя: ISO 40, ISO 50

Точность и производительность:

-

Точность позиционирования: ±0,02-0,05 мм

-

Масса станка: 2500-4500 кг

-

Класс точности: нормальный (Н), повышенный (П)

3. ОБОСНОВАНИЕ СТОИМОСТИ

Факторы формирования стоимости:

Конструктивные особенности:

-

Размер и грузоподъемность стола: модели 400×1600 мм дороже на 70-90%

-

Точность поворотного механизма: прецизионное делительное устройство +60-80%

-

Комплектация фрезерными головками: полный набор +40-60%

Технологические возможности:

-

Система управления: ЧПУ дороже ручных на 120-150%

-

Автоматизация: системы смены инструмента +30-50%

-

Точность: прецизионное исполнение +40-60%

Рыночные факторы:

-

Бренд и страна производства: европейские (DECKEL MAHO, SHW) +50-80%

-

Срок поставки и сервисная поддержка

-

Наличие запчастей и оснастки

4. ОБЛАСТИ ПРИМЕНЕНИЯ

Основные сферы использования:

-

Инструментальное производство: изготовление штампов, пресс-форм, сложной оснастки

-

Ремонтные предприятия: восстановление деталей с уникальной геометрией

-

Образовательные учреждения: обучение основам фрезерной обработки

-

Мелкосерийное производство: выполнение разовых заказов со сложной геометрией

-

Приборостроение: производство корпусов и механизмов точных приборов

-

Авиационная промышленность: изготовление оснастки и технологической арматуры

5. РЕЗУЛЬТАТ И ЦЕННОСТЬ. МАСШТАБИРОВАНИЕ ЭФФЕКТА

Качественные показатели:

-

Возможность выполнения сложных фрезерных работ с многократной переустановкой детали

-

Достижение квалитетов 7-8 на сложных поверхностях

-

Высокая универсальность при сохранении точности

Экономический эффект:

-

Универсальность: один станок заменяет вертикальный, горизонтальный и координатный

-

Экономия: снижение потребности в специализированном оборудовании на 40-50%

-

Срок окупаемости: 24-48 месяцев при средней загрузке

Масштабирование:

Для инструментального цеха экономия от сокращения парка оборудования составляет 2-4 млн рублей ежегодно.

6. ЗАМЕЩЕНИЕ ОБОРУДОВАНИЯ И ЭКОНОМИЯ ТРУДОЗАТРАТ

Заменяемое оборудование:

-

Вертикальный фрезерный станок

-

Горизонтальный фрезерный станок

-

Делительные головки и дополнительная оснастка

-

Координатно-расточные станки

Экономия ресурсов:

-

Время обработки: сокращение на 60-70% (шестерня с 24 зубьями: с 3-4 ч до 1-1,5 ч)

-

Трудозатраты: один квалифицированный фрезеровщик вместо двух операторов

-

Производственные площади: экономия до 40% занимаемого пространства

7. ПОДГОТОВКА ПЕРСОНАЛА И ЭКСПЛУАТАЦИЯ

Программа обучения оператора (4-6 недель):

-

Настройка и работа с поворотным столом

-

Установка и выверка делительных устройств

-

Расчет и настройка цепей деления

-

Техника безопасности при работе со сложными установками

-

Обслуживание и диагностика неисправностей

Эксплуатационные особенности:

-

Требуется квалифицированное обслуживание

-

Регулярный контроль состояния направляющих

-

Проверка точности поворотного механизма

-

Своевременная смазка всех узлов и механизмов

8. КОНСТРУКЦИЯ И КОМПЛЕКТАЦИЯ

Архитектура станка:

-

Массивная станина из серого чугуна СЧ21-40

-

Поворотный стол с Т-образными пазами и градуировкой

-

Консоль с механизмами продольного и поперечного перемещения

-

Хобот для установки горизонтальной фрезерной головки

-

Вертикальная фрезерная головка с отдельным приводом

Типовая комплектация:

-

Базовая: станок, вертикальная головка, набор цанг, ключи

-

Расширенная: горизонтальная головка, делительная головка

-

Опционально: набор оправок, система охлаждения

9. ЭКСПЛУАТАЦИЯ, РАСХОДНИКИ И СЕРВИС

Регламент технического обслуживания:

-

Ежесменное ТО: очистка, проверка систем

-

Еженедельное: смазка направляющих, контроль инструмента

-

Ежемесячное: диагностика приводных механизмов

-

Ежегодное: проверка точности поворотного механизма

Основные расходные материалы:

-

Режущий инструмент для вертикального и горизонтального фрезерования

-

Смазочно-охлаждающая жидкость

-

Фильтры системы охлаждения

-

Подшипники и уплотнительные элементы

10. КРАТКАЯ СПЕЦИФИКАЦИЯ (ДЛЯ ТЗ/ТЕНДЕРА)

| Параметр | 6Т80Ш | 6Т83Ш |

|---|---|---|

| Размер стола | 250×1000 мм | 400×1600 мм |

| Мощность двигателя | 5,5 кВт | 7,5 кВт |

| Частота вращения | 31,5-1600 об/мин | 31,5-1600 об/мин |

| Перемещение X/Y/Z | 700/250/400 мм | 1000/320/500 мм |

| Угол поворота стола | 0-360° | 0-360° |

| Масса | 2800 кг | 4200 кг |

11. ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В: В чем основное отличие от вертикально-фрезерного станка?

О: Наличие поворотного стола и возможности установки горизонтальной фрезерной головки.

В: Можно ли выполнять зубфрезерные операции?

О: Да, при использовании делительной головки и соответствующей оснастки.

В: Как часто требуется проверять точность поворотного механизма?

О: При интенсивной эксплуатации — каждые 6 месяцев, при умеренной — раз в год.

В: Требуется ли специальная подготовка основания?

О: Для станков массой свыше 3000 кг обязателен бетонный фундамент толщиной 400-500 мм.

В: Какие системы безопасности предусмотрены?

О: Защитные ограждения, аварийные остановки, блокировки доступа к подвижным узлам.

В: Какова реальная производительность оборудования?

О: До 30-70 сложных деталей в смену в зависимости от геометрии и точности обработки.