Вырезание седловин на трубах

1. НАЗНАЧЕНИЕ И ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ

Оборудование для вырезания седловин — это специализированные станки для создания точных монтажных отверстий и фасонных вырезов на стенках труб-оснований. Технология обеспечивает идеальное прилегание элементов без ручной подгонки, что делает его незаменимым для создания ответвлений трубопроводов.

Основные технологические задачи:

-

Формирование седловинных вырезов для соединения труб под углами 30°, 45°, 60°, 90°

-

Создание точных отверстий для врезки отводов и тройников

-

Обработка кромок под автоматическую сварку ответвлений

-

Выполнение работ на действующих трубопроводах без демонтажа

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Диапазоны обработки:

-

Диаметр трубы-основания: 50-1500 мм

-

Диаметр ответвления: 15-600 мм

-

Точность позиционирования: ±0,5 мм

Силовые и временные параметры:

-

Мощность привода: 1000-3000 Вт (электрические), 2-5 л.с. (пневматические)

-

Время обработки: 5-30 минут в зависимости от сложности

-

Углы установки: 30°, 45°, 60°, 90°

Обрабатываемые материалы: углеродистая сталь, нержавеющая сталь, цветные металлы

3. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

Факторы, определяющие стоимость оборудования:

-

Прецизионная система позиционирования и фиксации

-

Современная приводная система (сервомоторы с ЧПУ)

-

Универсальность и широкий диапазон диаметров

-

Качественный режущий инструмент из твердых сплавов

-

Бренд и технологические решения (ESAB, H&M Pipe Beveling Machine Company)

4. ОБЛАСТИ ПРИМЕНЕНИЯ

Ключевые отрасли использования:

-

Магистральные трубопроводы – врезки без остановки транспортировки

-

Промышленное строительство – монтаж сложных трубопроводных систем

-

Судостроение – создание разветвленных трубных систем

-

Энергетика – монтаж трубопроводов высокого давления

-

Нефтехимическая промышленность – реконструкция действующих систем

5. ТЕХНОЛОГИЧЕСКИЙ РЕЗУЛЬТАТ И ЭФФЕКТИВНОСТЬ

Качественный результат:

-

Точное сопряжение поверхностей с минимальным зазором 1-2 мм

-

Готовность соединения к механизированной сварке

-

Отсутствие необходимости дополнительной подгонки

Экономический эффект (на 50 врезок):

-

Экономия времени: 262 часа

-

Снижение трудозатрат – высвобождение 2 сварщиков-монтажников

-

Экономия материалов – снижение расхода присадочного материала на 40-60%

6. СРАВНИТЕЛЬНАЯ ЭФФЕКТИВНОСТЬ

Заменяемое оборудование:

-

Газорезательные установки с механической обработкой

-

Ручные плазменные резаки

-

Фрезерные станки с ЧПУ

-

Комплект слесарного инструмента для подгонки

Показатели эффективности:

-

Сокращение времени операции в 5-8 раз

-

Замена 3-4 рабочих одним оператором

-

Снижение процента брака с 15-20% до 1-2%

7. ПОДГОТОВКА ПЕРСОНАЛА

Обучение работе на оборудовании:

-

Продолжительность: 2-5 дней

-

Изучение системы позиционирования и центрирования

-

Настройка параметров реза для разных материалов

-

Техника безопасности при работе с вращающимся инструментом

-

Контроль качества соединений и обслуживание оборудования

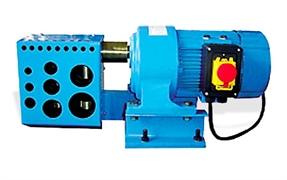

8. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Базовая конструкция:

-

Регулируемая силовая рама с системой крепления

-

Приводная головка с электромотором и редуктором

-

Прецизионная система позиционирования

-

Режущий узел с фрезерной головкой

-

Система управления с программированием параметров

Стандартная комплектация:

-

Основная рама с приводом

-

Набор адаптеров для разных диаметров

-

Режущий инструмент и калибровочные шаблоны

-

Инструмент для обслуживания

9. ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ

Регламент обслуживания:

-

Еженедельная проверка точности позиционирования

-

Замена смазки в редукторах каждые 500 часов

-

Калибровка измерительных систем каждые 6 месяцев

-

Диагностика приводной системы каждые 1000 часов

Основные расходные материалы:

-

Фрезы и диски (ресурс 20-50 врезок)

-

Направляющие и подшипники

-

Приводные ремни/шестерни (ресурс 1000-2000 часов)

10. ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ

Параметры для технического задания:

-

Наименование: Станок для вырезания седловин

-

Диапазон диаметров основы: 150-600 мм

-

Диапазон ответвлений: 50-300 мм

-

Мощность привода: 2200 Вт

-

Точность позиционирования: ±0,5 мм

-

Углы установки: 30°, 45°, 60°, 90°

11. ЭКСПЛУАТАЦИОННЫЕ ВОПРОСЫ

В: Какая точность достигается при сопряжении поверхностей?

О: Зазор между трубами не превышает 1-2 мм, что соответствует требованиям механизированной сварки

В: Можно ли работать на трубах под давлением?

О: Специальные модели с системами безопасности позволяют выполнять врезки под давлением

В: Как обеспечивается безопасность при работе?

О: Используются защитные кожухи, блокировки, СИЗ. Обязательна проверка фиксации перед запуском

В: Каков срок окупаемости оборудования?

О: При объеме от 20 врезок в месяц срок окупаемости 6-12 месяцев

В: Требуется ли подготовка поверхности трубы?

О: Необходима зачистка от изоляции, краски, окалины для точности позиционирования