Разматыватели рулонов

1. ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ И ПРЕИМУЩЕСТВА

Разматыватели рулонов – это оборудование для контролируемой подачи материала из рулона в технологические линии. Обеспечивают стабильное натяжение и позиционирование материала при размотке, что критически важно для качества последующей обработки.

Ключевые технологические операции:

-

Контролируемая размотка рулонного металла

-

Поддержание постоянного натяжения материала

-

Автоматическая центровка рулона

-

Накопление материала для бесперебойной работы линии

-

Интеграция в автоматические производственные линии

Основные преимущества:

-

Стабильность натяжения: ±2% вместо ±15-20%

-

Снижение брака из-за перекосов: с 5% до 0,3%

-

Увеличение скорости линии: на 25-40%

-

Автоматизация процесса размотки

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ПАРАМЕТРЫ

Геометрические параметры:

-

Максимальная ширина рулона: 600-2500 мм

-

Диаметр рулона: 800-2000 мм

-

Масса рулона: 1000-20000 кг

-

Диаметр гильзы: 300-600 мм

-

Высота центров от пола: 800-1200 мм

Динамические параметры:

-

Скорость размотки: 5-120 м/мин

-

Точность поддержания натяжения: ±2%

-

Время замены рулона: 3-15 минут

-

Усилие натяжения: 50-5000 Н

Энергетические параметры:

-

Мощность привода: 3-30 кВт

-

Рабочее давление (гидравлика): 10-20 МПа

-

Потребление сжатого воздуха: 50-300 л/мин

3. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ И СТОИМОСТЬ

Факторы формирования стоимости:

-

Грузоподъемность: модели на 5 т vs 20 т (+80-120%)

-

Система управления: ЧПУ с обратной связью (+60-90%)

-

Тип привода: сервопривод vs механический (+70-100%)

-

Дополнительные опции: системы автоматической загрузки (+50-80%)

Структура капитальных затрат:

-

Механическая часть: 500 000-2 000 000 руб

-

Приводная система: 300 000-1 200 000 руб

-

Система управления: 200 000-800 000 руб

-

Монтаж и наладка: 100 000-400 000 руб

Экономический эффект:

-

Снижение потерь материала: 3-5% (150-300 тыс. руб/мес)

-

Увеличение производительности: 20-30% (200-400 тыс. руб/мес)

-

Сокращение персонала: 1,5 человека/смену (90 тыс. руб/мес)

-

Срок окупаемости: 12-24 месяца

4. ОБЛАСТИ ПРИМЕНЕНИЯ И ПРАКТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ

Основные сферы применения:

-

Металлообработка: линии продольно-поперечной резки

-

Производство профилей: станы холодного гнутья

-

Обработка листового металла: линии штамповки и гибки

-

Упаковочная промышленность: линии производства металлической тары

-

Кабельная промышленность: размотка металлической ленты для брони

Типовые производственные задачи:

-

Обеспечение бесперебойной подачи материала в технологические линии

-

Поддержание стабильного натяжения при переменных скоростях

-

Автоматизация процесса загрузки рулонов

-

Интеграция в комплексные производственные системы

5. ПРОИЗВОДИТЕЛЬНОСТЬ И РЕЗУЛЬТАТИВНОСТЬ

Качественные показатели:

-

Стабильность натяжения: ±2% вместо ±15-20%

-

Снижение брака из-за перекосов: с 5% до 0,3%

-

Увеличение скорости линии: на 25-40%

Операционная эффективность:

-

Время замены рулона: с 25-40 до 5-10 минут

-

Количество операторов: с 2-3 до 1 человека

-

Простои оборудования: сокращение на 60-80%

Сравнительные преимущества:

-

По сравнению с ручными разматывателями: производительность выше в 3-4 раза

-

По сравнению с устаревшими системами: точность натяжения выше в 5-8 раз

-

По сравнению с нерегулируемыми системами: снижение брака на 90%

6. ПОДГОТОВКА ПЕРСОНАЛА И ЭКСПЛУАТАЦИЯ

Программа обучения оператора (5-7 дней):

-

Принципы работы и техника безопасности

-

Настройка систем натяжения

-

Процедуры замены рулона

-

Основы диагностики неисправностей

-

Работа с системой управления

Эксплуатационные особенности:

-

Регулярный контроль состояния подшипников

-

Мониторинг давления в гидросистеме

-

Проверка центровки рулона

-

Контроль температуры двигателей

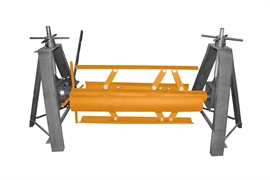

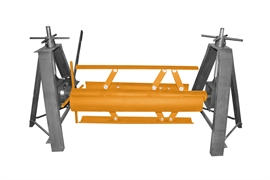

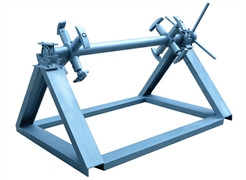

7. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Архитектура оборудования:

-

Станина: сварная конструкция из стали Ст3

-

Консоли: регулируемые по ширине, усиленные

-

Привод: мотор-редуктор с тормозом

-

Система натяжения: пневматическая или гидравлическая

-

Устройства центровки: автоматические или ручные

Комплектация:

-

Разматыватель в сборе

-

Приводная станция

-

Система управления

-

Комплект гильз

-

Инструмент для обслуживания

-

Техническая документация

8. СЕРВИСНОЕ ОБСЛУЖИВАНИЕ

Регламент технического обслуживания:

-

Ежедневно: визуальный осмотр, проверка натяжения

-

Еженедельно: смазка подшипников, контроль тормозной системы

-

Ежемесячно: проверка центровки, диагностика привода

-

Ежеквартально: замена фильтров, калибровка датчиков

Расходные материалы:

-

Подшипники: 5-20 тыс. руб/год

-

Тормозные колодки: 10-30 тыс. руб/год

-

Гидравлическое масло: 5-15 тыс. руб/год

-

Смазочные материалы: 3-8 тыс. руб/год

Ресурс основных компонентов:

-

Станина: 12-15 лет

-

Приводная система: 8-10 лет

-

Система управления: 10-12 лет

-

Подшипниковые узлы: 5-7 лет

9. ТЕХНИЧЕСКАЯ СПЕЦИФИКАЦИЯ

Параметры для технического задания:

-

Наименование: Разматыватель рулонов

-

Грузоподъемность: 10 000 кг

-

Ширина рулона: 1500 мм

-

Диаметр рулона: 1800 мм

-

Скорость размотки: 60 м/мин

-

Мощность привода: 15 кВт

-

Система управления: ЧПУ

-

Габариты: 3000×2000×1500 мм

10. ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ (FAQ)

В: Как выбрать тип привода разматывателя?

О:

-

Для скоростей до 30 м/мин - механический привод

-

Для скоростей 30-80 м/мин - гидравлический привод

-

Для скоростей свыше 80 м/мин - сервопривод

-

Для точного контроля натяжения - сервопривод с обратной связью

В: Какие требования к фундаменту?

О: Железобетонное основание толщиной 300-500 мм, нагрузка 3-10 т/м² в зависимости от массы оборудования. Обязательна виброизоляция и точная выверка по уровню.

В: Какой ресурс подшипниковых узлов?

О: 20 000-50 000 часов при правильной смазке и отсутствии перегрузок. Регулярное техническое обслуживание увеличивает ресурс на 30-40%.

В: Возможна ли модернизация существующих разматывателей?

О: Да, большинство производителей предлагают комплекты модернизации систем натяжения и управления. Модернизация позволяет повысить точность на 50-70% при затратах 30-50% от стоимости нового оборудования.

В: Какова реальная производительность?

О: До 20-50 рулонов в смену в зависимости от массы и скорости размотки. При автоматической загрузке производительность может быть увеличена на 40-60%.

В: Какие системы безопасности предусмотрены?

О: Аварийные остановки, ограничители хода, защитные кожухи, блокировки доступа, системы контроля натяжения. Полное соответствие требованиям ТР ТС 010/2011.

В: Какой срок окупаемости оборудования?

О: 12-24 месяца при загрузке 60-70%. Срок может быть сокращен до 8-10 месяцев при высокой загрузке и эффективном использовании оборудования.

В: Какие дополнительные опции доступны?

О: Системы автоматической загрузки рулонов, лазерные системы центровки, дистанционные системы мониторинга, автоматические смазочные системы, SCADA-интеграция.

В: Как осуществляется контроль натяжения?

О: С помощью тензометрических датчиков, энкодеров, систем обратной связи. Современные системы позволяют программировать профили натяжения для разных материалов и скоростей.

В: Какие требования к условиям эксплуатации?

О: Температура 5-35°C, влажность не более 80%, запыленность не более 10 мг/м³. Требуется защита от агрессивных сред и вибраций.