Аксессуары для сверлильных станков

1. Что это за оборудование и для каких задач

Аксессуары для сверлильных станков — это комплекс вспомогательного оборудования и технологической оснастки, предназначенный для расширения функциональных возможностей базовых станков и значительного повышения эффективности сверлильных операций. В контексте обработки труб, представленной в указанной категории, речь идет о специализированных приспособлениях для сверления труб, которые обеспечивают безопасное и точное крепление цилиндрических заготовок.

Основные задачи аксессуаров для сверлильных станков по металлу:

-

Безопасное и надежное крепление трубчатых заготовок различного диаметра.

-

Обеспечение точного позиционирования и центрирования труб относительно сверла.

-

Защита от деформации и смятия тонкостенных труб в процессе обработки.

-

Повышение производительности труда и скорости припуска при серийной и массовой обработке труб.

-

Расширение технологических возможностей стандартных сверлильных станков.

2. Ключевые технические параметры

При выборе оснастки для сверлильного станка необходимо ориентироваться на следующий ключевой набор параметров:

-

Диапазон обрабатываемых диаметров труб (мм): Определяет универсальность приспособления (15-300 мм в зависимости от модели и типа).

-

Максимальная толщина стенки трубы (мм): Важно для подбора конструкции, исключающей деформацию (1-50 мм).

-

Материал контактных элементов: Сталь 45 (закаленная), инструментальная сталь У8 для ответственных узлов, полиуретан для защиты поверхности заготовки.

-

Тип крепления к станку: Болтовое соединение через Т-пазы, магнитное основание для быстрой установки, быстросъемное механическое крепление.

-

Точность позиционирования: Критичный параметр для ответственных операций (±0,05-0,1 мм).

-

Рабочая температура: Определяет возможность использования в неотапливаемых цехах (-20°C до +80°C).

-

Собственная масса оснастки: Влияет на мобильность и удобство перестановки (5-50 кг).

3. Обоснование стоимости

Стоимость аксессуаров для сверлильных станков варьируется от ~5 тыс. рублей за простые механические упоры до ~150 тыс. рублей за специализированные системы с ЧПУ-позиционированием. Цена формируется под влиянием факторов:

-

Сложность конструкции: Универсальные многопозиционные приспособления для сверления труб дороже простых упоров на 200-300%.

-

Материалы исполнения: Оснастка для сверлильного станка из инструментальной стали с закалкой ТВЧ дороже аналогичной из конструкционной на 40-60%.

-

Точность изготовления: Приспособления с прецизионными направляющими и шлифованными поверхностями дороже простых механических на 70-100%.

-

Бренд и страна производства: Европейские (RÖHM, Gressel) и американские бренды имеют премиальную стоимость. Российские и китайские производители предлагают более доступные аналоги.

-

Степень универсальности: Специализированная оснастка под конкретный типоразмер дешевле универсальной регулируемой на 20-30%.

4. Области применения

Аксессуары для сверлильных станков находят применение в отраслях, где требуется точная и производительная обработка трубных заготовок:

-

Производство трубопроводной арматуры и фитингов.

-

Машиностроительные предприятия (производство гидравлических систем, пневмоцилиндров).

-

Изготовление металлоконструкций строительного назначения (фермы, каркасы).

-

Ремонтные и сервисные мастерские по восстановлению узлов и агрегатов.

-

Производство мебели и торгового оборудования из металла.

-

Энергетическое машиностроение (производство теплообменников, котлов).

5. Результат и ценность. Масштабирование эффекта

Результат: Достижение стабильно высокого качества обработки трубных заготовок с минимальным процентом брака и полным соблюдением чертежных допусков.

Ценность и масштаб для предприятия:

-

Повышение точности: Снижение отклонения от соосности с 0,5 мм (при ручной установке) до 0,05-0,1 мм.

-

Рост производительности: Увеличение выработки на 40-60% за счет радикального сокращения времени на установку и выверку заготовки.

-

Снижение брака: Уменьшение доли некондиционной продукции с 8-12% до 1-2% за счет исключения человеческого фактора.

-

Унификация процессов: Стандартизация операций крепления для разных типоразмеров труб.

-

Для предприятия с месячным объемом обработки 1000 труб совокупная экономия от снижения брака и роста производительности составляет 120-180 тыс. рублей.

6. Замена оборудования и персонала. Экономия трудозатрат

Пример для универсального трубного приспособления:

-

Заменяемое оборудование: Самодельные кондукторы, струбцины, угольники, ручная разметка керном.

-

Экономия времени: Подготовка к сверлению трубы Ø89 мм:

-

Традиционные методы: Разметка, установка, выверка по угольнику — 15-20 минут.

-

Специализированное приспособление: Установка трубы и затяжка — 2-3 минуты.

-

Экономия времени: 85-90%.

-

-

Замена рабочих: Один оператор сверлильного станка легко заменяет двух рабочих, ранее занятых совместной установкой и выверкой тяжелой заготовки.

7. Простота обучения персонала

Обучение оператора работе с аксессуарами для сверлильных станков занимает 2-4 часа. Ключевые навыки, отрабатываемые в ходе обучения:

-

Правильная установка, центрирование и закрепление трубы в приспособлении.

-

Настройка и регулировка оснастки под конкретный диаметр заготовки.

-

Техника безопасности при работе с зажимными механизмами.

-

Визуальная проверка надежности крепления перед запуском станка.

Ссылка на инструкцию по эксплуатации (пример):

Техническое описание и руководство по эксплуатации универсального трубного приспособления (ссылка требует актуализации под конкретную модель оснастки).

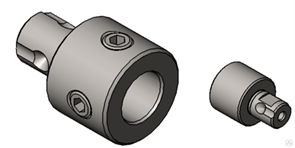

8. Конструкция и комплектация

Типовые виды аксессуаров для обработки труб на сверлильном станке:

-

Трубные приспособления с регулируемыми призматическими упорами и винтовыми зажимами.

-

Призматические подкладки различного профиля для стабильного позиционирования.

-

Самопозиционирующиеся опоры с плавающим механизмом для компенсации несоосности.

-

Магнитные кондукторы для быстрой установки на станину станка.

-

Поворотные устройства для сверления отверстий в нескольких проекциях без переустановки заготовки.

-

Центрирующие оправки и люнеты для поддержки длинномерных труб.

Базовая комплектация: Основное приспособление, комплект крепежа, технический паспорт.

Расширенная: Сменные упругие вкладыши, дополнительный крепеж, специальный инструмент для настройки.

9. Эксплуатация, расходники и сервис

Эксплуатация: Требует регулярной очистки от металлической стружки, контроля состояния рабочих и направляющих поверхностей на предмет задиров.

Основные расходные материалы для оснастки:

-

Сменные упругие вкладыши из полиуретана или резины.

-

Направляющие втулки для кондукторных пластин.

-

Крепежные элементы (болты, гайки, шайбы).

-

Смазочные материалы для подвижных частей.

Сервис: Своевременная замена изношенных элементов, периодическая проверка геометрии приспособления, профилактическая смазка всех подвижных соединений.

10. Краткая спецификация (для ТЗ/тендера)

| Параметр | Значение |

|---|---|

| Диапазон диаметров труб | 25-150 мм |

| Точность позиционирования | ±0,05 мм |

| Материал основания | Сталь 45 |

| Материал контактных элементов | Полиуретан / Закаленная сталь |

| Габариты (Д x Ш x В) | 400×300×200 мм |

| Масса | 18 кг |

11. Часто задаваемые вопросы (FAQ)

В: Как выбрать приспособление для обработки труб разных диаметров?

О: Для разноразмерного производства рекомендуется купить универсальное приспособление для сверления труб с регулируемыми элементами. Для постоянной работы с одним-двумя типоразмерами экономически выгоднее набор специализированной оснастки.

В: Можно ли использовать данную оснастку для тонкостенных труб?

О: Да, при наличии в комплекте сменных мягких вкладышей (полиуретан, резина), которые предотвращают деформацию и повреждение поверхности заготовки.

В: Какой средний ресурс у направляющих втулок в кондукторных приспособлениях?

О: Ресурс составляет 3000-5000 циклов сверления и зависит от условий эксплуатации, материала обрабатываемой детали и использования смазочно-охлаждающей жидкости (СОЖ).

В: Требуется ли специальное техническое обслуживание для оснастки?

О: Специфического обслуживания не требуется. Достаточно проводить регулярную очистку от стружки и загрязнений, а также визуальный контроль состояния рабочих поверхностей на предмет износа.