Дополнительное оборудование для шлифовальных станков

1. Что это за оборудование и для каких задач

Дополнительное оборудование — это комплекс вспомогательных систем и приспособлений, которые не выполняют непосредственно шлифование, но критически влияют на производительность, качество обработки, безопасность и ресурс основных станков.

Основные категории и задачи:

-

Системы аспирации (пылеудаления): Принудительное удаление абразивной пыли из рабочей зоны.

-

Сепараторы (циклоны): Предварительная грубая очистка воздуха от основной массы опилок перед фильтрами.

-

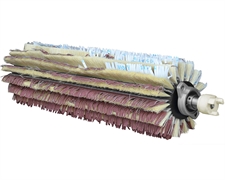

Оснастка и приспособления: Упрощение и ускорение операций (упоры, шаблоны, контактные барабаны).

-

Системы подачи и транспортировки: Автоматизация загрузки/выгрузки деталей.

-

Измерительные системы: Контроль толщины и качества поверхности в процессе обработки.

2. Ключевые технические параметры

Для систем аспирации:

-

Производительность (м³/ч): Определяет способность удалять пыль. Для одного шлифстанка требуется 800-1500 м³/ч.

-

Разрежение (Па): Обеспечивает преодоление аэродинамического сопротивления воздуховодов. Оптимально 1800-2500 Па.

-

Мощность двигателя (кВт): 3.0-7.5 кВт для стандартных задач.

-

Класс фильтрации: Для тонкой древесной пыли требуются фильтры тонкой очистки класса не ниже M5 (F7).

-

Ёмкость бункера (л): 100-200 л для бесперебойной работы в течение смены.

Для сепараторов:

-

Диаметр циклона (мм): Определяет производительность и эффективность сепарации.

-

Эффективность сепарации: Качественные циклоны улавливают 92-97% взвеси до фильтра.

Для оснастки:

-

Точность позиционирования (мм): ±0.1 мм для прецизионных упоров.

-

Диапазон регулировок: Углы, высота, конфигурация.

3. Обоснование стоимости

Стоимость формируется из следующих факторов:

-

Производительность и мощность: Система аспирации на 1500 м³/ч будет стоить в 1.5-2 раза дороже системы на 800 м³/ч.

-

Материалы и конструкция:

-

Стальные воздуховоды толщиной 1.2-1.5 мм дороже оцинкованных или пластиковых, но долговечнее.

-

Фильтрующие рукава из нетканого полиэстера с антистатической пропиткой дороже, но не забиваются так быстро.

-

-

Уровень автоматизации:

-

Система автоматической очистки фильтров (регенерация) увеличивает стоимость на 30-50%, но исключает простои на обслуживание.

-

Пневматические прижимы и механизированные упоры.

-

-

Комплектующие: Использование взрывозащищенных двигателей, частотных преобразователей для плавного пуска, импортных фильтров (Donaldson, Camfil).

-

Бренд и страна производства: Европейские бренды (Felder, Hörbiger, LTG) задают эталон надежности. Российские и китайские аналоги предлагают приемлемое качество для стандартных задач.

4. Области применения

-

Любое деревообрабатывающее производство, где используются шлифовальные станки.

-

Цехи с интенсивной обработкой МДФ и ДСП (высокая запыленность).

-

Производства с повышенными требованиями к чистоте воздуха (окрасочные цехи, цехи сборки).

-

Автоматизированные линии, требующие синхронизации оборудования.

5. Результат и ценность. Масштабирование

Результат: Создание безопасной, технологичной и высокопроизводительной рабочей среды.

Ценность и масштаб:

-

Снижение пылевой нагрузки: Концентрация взвешенных частиц в воздухе рабочей зоны снижается до уровня ниже ПДК (1-4 мг/м³).

-

Увеличение ресурса станка: Отсутствие пыли в механизмах и подшипниках увеличивает межсервисный интервал в 2-3 раза.

-

Повышение качества: Хорошая аспирация предотвращает забивание абразива, сохраняя его режущую способность и обеспечивая стабильное качество поверхности.

-

Снижение трудозатрат: Автоматизация подачи/выгрузки и наличие точной оснастки сокращают вспомогательное время.

-

Масштаб: Одна центральная система аспирации производительностью 10,000 м³/ч может обслуживать цех из 5-7 шлифовальных станков.

6. Замещение оборудования и экономия трудозатрат

Замещаемые операции и косвенная замена оборудования:

-

Ручная уборка цеха промышленными пылесосами.

-

Частая замена абразива из-за его быстрого засаливания.

-

Преждевременный выход из строя подшипников и электроники станков.

Экономия времени:

-

Замена абразивной ленты: Снижение частоты замены на 40-50% за счет эффективного отвода пыли.

-

Подготовка к работе: Исключение времени на ручную уборку зоны вокруг станка — экономия 15-20 минут в начале смены.

-

Настройка: Специализированная оснастка сокращает время на переналадку в 2-3 раза.

Замещение рабочих:

Качественная система аспирации и автоматизации позволяет одному оператору эффективно обслуживать 2 станка вместо одного, так как он тратит меньше времени на вспомогательные операции. На линии из 4-х станков это дает экономию 1-2 штатных единиц.

7. Обучение персонала

-

Срок обучения: Обучение оператора работе с оснасткой и правилам эксплуатации аспирации занимает 2-4 часа.

-

Сложность: Основная сложность — обучение регулярному обслуживанию систем (очистка фильтров, опорожнение бункеров). Для систем с автоматической регенерацией этот процесс упрощен.

-

Быстрая смена оператора: Стандартизированные приспособления и автоматика делают смену оператора некритичной.

8. Конструкция и комплектация

Типовая система аспирации:

-

Вентилятор: Центробежный, радиальный или канальный.

-

Фильтрующий блок: Рукавные фильтры с вибро- или импульсной регенерацией.

-

Бункер-накопитель: С сигнализацией заполнения.

-

Воздуховоды: Стальные, пластиковые или гибкие.

-

Затворы и шиберы: Для регулировки потока на разных ветках.

Типовая оснастка:

-

Упоры: Поворотные, угловые, магнитные.

-

Шаблоны и кондукторы: Для шлифования фигурных кромок.

-

Прижимные устройства: Пневматические, механические.

-

Контактные барабаны разной твердости: Для профильного шлифования.

9. Эксплуатация, расходники и сервис

-

Эксплуатация: Требует регулярного контроля уровня заполнения бункера, целостности фильтров и воздуховодов.

-

Основные расходники:

-

Фильтрующие элементы (рукава, картриджи): Ресурс 1-2 года при своевременной регенерации.

-

Гибкие воздуховоды: Изнашиваются от вибрации и механических воздействий.

-

Прижимные ленты и ролики для систем подачи.

-

-

Сервис и ТО:

-

Ежесменно: Визуальный осмотр, опорожнение бункера.

-

Еженедельно: Проверка натяжения приводных ремней вентилятора.

-

Ежемесячно: Контроль целостности фильтров, очистка от пыли.

-

Ежегодно: Диагностика двигателя и вентилятора.

-

10. Краткая спецификация (для ТЗ/тендера)

| Параметр | Значение / Описание |

|---|---|

| Наименование | Система аспирации для шлифовального цеха |

| Тип системы | Централизованная, с импульсной регенерацией |

| Производительность | 8,000 м³/ч |

| Разрежение | 2200 Па |

| Мощность двигателя вентилятора | 5.5 кВт |

| Класс фильтрации | M5 (F7) |

| Ёмкость бункера | 150 л |

| Материал воздуховодов | Сталь 1.2 мм |

| Количество точек подключения | 6 (с шиберами) |

| Габариты фильтро-вентиляторного блока | ~2000 x 1500 x 2000 мм |

11. Часто задаваемые вопросы

В1: Почему не справляется штатная система пылеудаления станка?

-

О: Штатные патрубки рассчитаны на локальный отсос. При интенсивной работе и большом объёме мелкой пыли их производительности недостаточно. Требуется мощная внешняя аспирация с высоким разрежением.

В2: Что выгоднее — центральная система или отдельные установки на каждый станок?

-

О: Центральная система выгоднее при количестве станков от 3-х и более. Она имеет меньшую суммарную мощность двигателей, проще в обслуживании (одна точка сбора пыли) и надежнее. Отдельные установки оправданы для мобильных или удалённых рабочих мест.

В3: Как рассчитать требуемую производительность аспирации?

-

О: Упрощенный расчет: Производительность (м³/ч) = Сумма расходов воздуха на всех станках × Коэффициент одновременности (0.8-0.9). Расход воздуха на один шлифстанок принимается за 800-1200 м³/ч.

В4: Нужен ли циклон перед фильтровальным блоком?

-

О: Сильно рекомендуется. Циклон улавливает 90-95% опилок, резко снижая нагрузку на дорогостоящие фильтры тонкой очистки, что увеличивает их ресурс в 3-5 раз и снижает частность регенерации.