Заточные станки

1. Что это за оборудование и для каких задач

Заточные станки — это оборудование для восстановления режущих свойств инструмента путем абразивной обработки. Конструктивно состоят из электродвигателя со шпинделем, абразивных кругов и систем фиксации инструмента. От шлифовальных станков отличаются специализацией на работе с инструментом, а не деталями.

Основные технологические операции:

-

Заточка сверл, метчиков, разверток

-

Восстановление геометрии фрез

-

Правка токарных и строгальных резцов

-

Заточка лезвийного инструмента

-

Подготовка режущей кромки нового инструмента

-

Финальная доводка режущих кромок

2. Ключевые технические параметры

-

Мощность двигателя: 0.25-3.0 кВт

-

Скорость вращения шпинделя: 1500-3000 об/мин

-

Диаметр абразивных кругов: 125-350 мм

-

Посадка шпинделя: М12, М14, 1", Фланцевая

-

Точность биения: 0.01-0.03 мм

-

Масса станка: 25-200 кг

-

Уровень шума: 65-80 дБ

-

Пылезащита: IP54-IP65

3. Обоснование стоимости

Стоимостные показатели определяются точностью и функциональностью:

-

Мощность и диаметр круга: Станки Ø200 мм дороже Ø125 мм на 60-80%

-

Точность: Прецизионные модели (0.01 мм) дороже универсальных (0.03 мм) на 70-100%

-

Система фиксации: Устройства ЧПУ дороже механических на 200-300%

-

Комплектация: Наличие СОЖ и пылеудаления +40-60%

-

Страна производства:

-

Китай (Elite, Sturm) – экономичный сегмент

-

Россия (Калибр, Энкор) – средний ценовой диапазон

-

Европа/США (HAUER, Gockel) – премиальный класс (+150-250%)

-

4. Области применения

-

Инструментальное производство: Заводская заточка нового инструмента

-

Механообрабатывающие цеха: Экспресс-заточка в процессе работы

-

Ремонтные предприятия: Восстановление изношенного инструмента

-

Строительство: Заточка буров, коронок, пильных дисков

-

Деревообработка: Подготовка ножей, фрез, стамесок

-

Коммунальное хозяйство: Заточка режущего оборудования

5. Результат и ценность. Масштабирование эффекта

Технико-экономические преимущества:

-

Увеличение стойкости инструмента на 30-50% при правильной заточке

-

Снижение себестоимости обработки на 15-25%

-

Повышение качества поверхности обрабатываемых деталей

-

Сокращение расхода инструмента на 20-40%

Эффект масштабирования для предприятия:

Для механообрабатывающего цеха с 50 станками:

-

Годовая экономия на инструменте: 600 000 - 900 000 руб.

-

Снижение времени простоя оборудования на 8-12%

-

Увеличение производительности на 10-15%

6. Замещение оборудования и экономия трудозатрат

-

Заменяемые технологические средства:

-

Ручная заточка на абразивных брусках

-

Универсальные точильные станки

-

Ручной электроинструмент

-

Специализированные заточные устройства

-

-

Сравнительные временные показатели:

-

Ручная заточка сверла Ø10 мм: 8-12 минут

-

Заточка на специализированном станке: 1-2 минуты

-

Экономия: 80-85% по времени операции

-

-

Оптимизация персонала: Один оператор обслуживает 3-5 заточных станков

7. Простота обучения персонала

Периоды освоения:

-

Базовые операции заточки: 3-5 дней

-

Настройка углов и геометрии: 1-2 недели

-

Техническое обслуживание: 1 неделя

-

Работа с ЧПУ: 2-3 недели

Факторы, определяющие скорость обучения:

-

Наличие шаблонов и упоров

-

Качество визуального контроля

-

Опыт работы с режущим инструментом

8. Конструкция и комплектация

Основные составные узлы:

-

Станина – литая или сварная конструкция

-

Электродвигатель – асинхронный с защитой от перегрузок

-

Шпиндельный узел – прецизионные подшипники

-

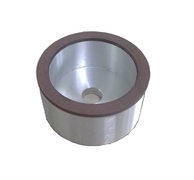

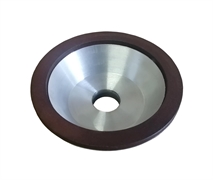

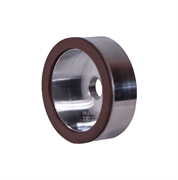

Абразивные круги – разные зернистости для черновой/чистовой обработки

-

Подручники и упоры – точная фиксация инструмента

-

Защитные кожухи – безопасность оператора

-

Системы охлаждения и пылеудаления

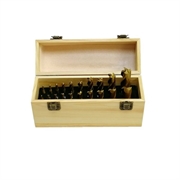

Типовая комплектация:

-

Основной станок

-

Комплект абразивных кругов

-

Запасные защитные стекла

-

Ключи и инструмент для обслуживания

-

Паспорт и руководство по эксплуатации

9. Эксплуатация, расходники и сервис

Регламент технического обслуживания:

-

Ежесменная очистка от абразивной пыли

-

Еженедельная проверка состояния кругов

-

Ежемесячная смазка подшипников

-

Ежеквартальная проверка биения шпинделя

Основные расходные материалы:

-

Абразивные круги (электрокорунд, карбид кремния)

-

Правящие алмазные карандаши

-

Запасные защитные экраны

-

Щетки для очистки

Сервисное сопровождение:

-

Замена подшипников каждые 2-3 года

-

Балансировка шпинделя при необходимости

-

Проверка электрооборудования ежегодно

10. Краткая спецификация (для ТЗ/тендера)

| Параметр | Станок 3Б632 | Станок Tormek T-4 |

|---|---|---|

| Мощность, кВт | 1.5 | 0.25 |

| Диаметр круга, мм | 200 | 250 |

| Скорость, об/мин | 2850 | 90 |

| Посадка шпинделя | М14 | Специальная |

| Масса, кг | 150 | 12 |

| Точность, мм | 0.02 | 0.01 |

| Стоимость, руб. | 45 000 | 85 000 |

11. Часто задаваемые вопросы (FAQ)

В: Как выбрать абразивный круг для разных материалов?

О: Для твердых сплавов — зеленый карбид кремния, для быстрорежущей стали — белый электрокорунд.

В: Нужна ли система охлаждения при заточке?

О: Для твердых сплавов обязательно водяное охлаждение, для сталей — рекомендуется для повышения качества.

В: Как часто нужно править абразивные круги?

О: Каждые 15-20 заточек или при появлении биения и засаливания.

В: Какие требования к электропитанию?

О: 380 В для промышленных моделей, 220 В для настольных, обязательное заземление.

В: Какой ресурс у подшипников шпинделя?

О: 3000-5000 часов при правильной эксплуатации и своевременной смазке.