Пенообразующие установки

ЧТО ЭТО ЗА ОБОРУДОВАНИЕ И ДЛЯ КАКИХ ЗАДАЧ

Пенообразующие установки — это стационарные или мобильные системы для автоматизированного приготовления и подачи моющих растворов в виде стабильной пены заданной плотности. Основная задача — обеспечение эффективного и экономичного нанесения моющих средств на большие площади при промышленной и санитарной обработке поверхностей. Купить пенообразующую установку целесообразно для предприятий, где критически важны стандартизация процессов мойки, контроль расхода химических реагентов и повышение производительности труда. Промышленная пенообразующая установка позволяет точно дозировать моющие концентраты и равномерно распределять пену по обрабатываемой поверхности, что обеспечивает максимальный очищающий эффект при минимальном расходе химии.

КЛЮЧЕВЫЕ ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ

При выборе оборудования для пенообразования необходимо анализировать следующие технические характеристики:

-

Производительность: Объем вырабатываемого раствора в литрах в час (л/ч). Для промышленных задач typically составляет 50-500 л/ч.

-

Рабочее давление: Оптимальный диапазон 4-8 бар для большинства моделей.

-

Количество дозирующих каналов: Пенообразующая установка на 2 канала позволяет одновременно работать с разными видами химических реагентов.

-

Точность дозирования: Возможность регулировки концентрации химического средства в диапазоне 0,5-5% с погрешностью ±1%.

-

Материалы исполнения: Корпус и основные компоненты из нержавеющей стали AISI 304/316 и химически стойких полимеров.

-

Автоматизация процессов: Наличие программируемого контроллера с возможностью сохранения preset режимов.

ОБОСНОВАНИЕ СТОИМОСТИ

Стоимость промышленной пенообразующей установки формируется исходя из технологической сложности и материалов исполнения:

-

Прецизионные дозирующие насосы: Мембранные или перистальтические насосы с точной регулировкой расхода — наиболее дорогостоящие компоненты системы.

-

Материалы корпуса и рабочих органов: Использование коррозионностойкой нержавеющей стали и специализированных полимеров увеличивает срок службы в агрессивных средах.

-

Система контроля и управления: Электронные блоки управления с сенсорными панелями и возможностью программирования режимов.

-

Система автоматической промывки: Обеспечивает поддержание чистоты магистралей и увеличивает ресурс оборудования.

-

Сертификация: Оборудование для пищевой и фармацевтической промышленности требует специальных разрешений, что влияет на цену.

ОБЛАСТИ ПРИМЕНЕНИЯ

Стационарные пенообразующие установки используются в различных отраслях промышленности:

-

Пищевая промышленность: Мойка технологического оборудования, цехов, транспорта для перевозки пищевых продуктов.

-

Молочная промышленность: Пенообразующая установка для молзавода обеспечивает эффективную санитарную обработку.

-

Мясоперерабатывающие предприятия: Дезинфекция производственных линий и помещений.

-

Холдинговые компании: Централизованные системы приготовления моющих растворов для multiple объектов.

-

Логистические комплексы: Обработка складских помещений и погрузочной техники.

РЕЗУЛЬТАТ И ЦЕННОСТЬ. МАСШТАБИРОВАНИЕ ЭФФЕКТА

Внедрение автоматизированных систем пенообразования дает комплексный экономический эффект:

-

Экономия химических реагентов: Точно дозированная подача сокращает перерасход на 30-50%. Для предприятия с месячным расходом химии 100 000 руб. экономия составит 30 000-50 000 руб. ежемесячно.

-

Стандартизация качества: Исключается "человеческий фактор" при приготовлении растворов — каждый цикл мойки проходит с оптимальной концентрацией.

-

Снижение водопотребления: Экономия 15-25% за счет использования оптимального количества раствора.

-

Повышение производительности: В 2-3 раза сокращается время на операции мойки.

-

Масштабирование: Для сетевых предприятий установка стандартизированного пенообразующего оборудования позволяет централизовать контроль за расходом химии.

ПРОИЗВОДИТЕЛЬНОСТЬ, ЗАМЕНА ТРУДА И ЭКОНОМИЯ

Одна промышленная пенообразующая установка заменяет несколько операций ручного труда:

-

Замена оборудования: Заменяет мерные емкости, весы, ручные насосы и другое оборудование для приготовления растворов.

-

Экономия времени: Сокращение времени на приготовление рабочих растворов с 25-40 минут до 2-3 минут на операцию. За смену экономится 2-3 часа рабочего времени.

-

Замена рабочих: Одна установка с оператором заменяет труд 2-3 рабочих, занятых ручным приготовлением и разливом моющих растворов.

ОБУЧЕНИЕ ПЕРСОНАЛА И СМЕНЯЕМОСТЬ ОПЕРАТОРА

Современные системы пенообразования максимально упрощены для оператора:

-

Интуитивный интерфейс: Сенсорные панели с понятными пиктограммами, минимальное количество регулировок.

-

Автоматизация процессов: Предустановленные программы для разных видов cleaning и типов поверхностей.

-

Визуальный контроль: Цветная маркировка каналов подачи различных реагентов.

-

Система подсказок: Автоматическое оповещение о необходимости обслуживания.

Обучение базовым операциям занимает не более 1-2 часов. Замена оператора может быть произведена в течение одной рабочей смены.

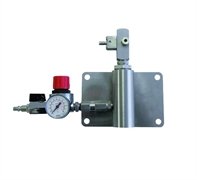

КОНСТРУКЦИЯ И КОМПЛЕКТАЦИЯ

Типовая конструкция профессиональной пенообразующей установки включает:

-

Рама: Из нержавеющей стали с powder coating.

-

Насосные блоки: Мембранные или перистальтические насосы с системой регулировки.

-

Блок управления: Промышленный контроллер с дисплеем и элементами управления.

-

Емкости для концентратов: От 50 до 200 литров из полиэтилена или нержавеющей стали.

-

Система трубопроводов: Из химически стойких материалов (PTFE, PP).

-

Датчики уровня: Для контроля расхода химических средств.

-

Система фильтрации: Предварительная очистка воды и химических растворов.

ЭКСПЛУАТАЦИЯ, РАСХОДНИКИ И СЕРВИС

-

Эксплуатация: Ежедневная проверка герметичности соединений, еженедельная калибровка насосов.

-

Расходные материалы: Мембраны для насосов, трубки для перистальтических насосов, уплотнительные элементы, фильтрующие картриджи.

-

Сервис: Профилактическое обслуживание 1 раз в 6 месяцев. Ремонт пенообразующих установок должен проводиться в авторизованных сервисных центрах.

КРАТКАЯ СПЕЦИФИКАЦИЯ (ДЛЯ ТЗ/ТЕНДЕРА)

-

Производительность: 100-200 л/ч

-

Количество каналов дозирования: 2

-

Точность дозирования: ±1%

-

Рабочее давление: 4-6 бар

-

Материалы контактных частей: Нержавеющая сталь AISI 316, PTFE

-

Емкости для химии: 2 × 100 л

-

Питание: 380 В / 50 Гц

-

Габариты: 1200×600×1800 мм

-

Вес: 250 кг

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

В: Как часто требуется калибровка дозирующих насосов?

О: Профилактическую калибровку рекомендуется проводить 1 раз в 6 месяцев при активной эксплуатации.

В: Можно ли использовать любые моющие средства?

О: Нет, необходимо использовать средства, рекомендованные производителем оборудования и совместимые с материалами уплотнений.

В: Каков срок окупаемости оборудования?

О: В среднем 10-16 месяцев при правильной эксплуатации и средних объемах потребления химии.

В: Возможна ли интеграция с системами автоматического управления?

О: Да, большинство промышленных установок поддерживают протоколы связи Modbus RTU/TCP, Profibus.