Дополнительное оборудование для комбинированных станков

1. Что это за оборудование и для каких задач

Дополнительное оборудование для комбинированных станков — это вспомогательные устройства, системы и оснастка, которые не изменяют основной функционал станка, но расширяют его возможности, повышают точность, безопасность и эргономику работы.

Ключевые задачи:

-

Повышение точности операций (направляющие системы, упоры)

-

Обеспечение безопасности оператора (защитные кожухи, блокировки)

-

Улучшение эргономики (подъемные механизмы, поддержки)

-

Оптимизация workflow (столы расширения, транспортеры)

-

Специализация под конкретные задачи (кондукторы, шаблоны)

2. Ключевые технические параметры

1. Системы точного позиционирования:

-

Линейные упоры с нониусной шкалой (точность ±0,1 мм)

-

Угломеры с делительной шкалой (точность ±0,1°)

-

Лазерные указатели линии реза

2. Системы безопасности:

-

Электромеханические блокировки

-

Световые завесы

-

Аварийные остановы

3. Вспомогательные механизмы:

-

Подъемники для заготовок (грузоподъемность 50-150 кг)

-

Роликовые поддержки (длина 1000-3000 мм)

-

Столы расширения (увеличение площади 30-100%)

4. Системы пылеудаления:

-

Локальные отсосы с адаптерами

-

Магнитные крепления для быстрой переналадки

3. Обоснование стоимости

Стоимость дополнительного оборудования формируется из:

-

Сложности изготовления: Прецизионные направляющие стоят в 3-5 раз дороже простых упоров

-

Материалов: Анодированный алюминий vs сталь, закаленное стекло vs пластик

-

Точности исполнения: Шлифованные направляющие vs фрезерованные

-

Бренда и происхождения: Европейские производители (Felder) vs локальные аналоги

-

Степени автоматизации: Электронные измерительные системы vs механические

4. Области применения

-

Серийное производство - для сокращения времени переналадки

-

Образовательные учреждения - для повышения безопасности

-

Производства с высокими требованиями к точности

-

Мастерские с ограниченным пространством - для оптимизации workflow

5. Результат и ценность. Масштабирование

Результат: Превращение базового комбинированного станка в высокоэффективную производственную ячейку.

Ценность и масштаб:

-

Повышение точности: Снижение погрешности позиционирования с 1-2 мм до 0,1-0,3 мм

-

Рост производительности: Сокращение времени на разметку и настройку на 40-60%

-

Улучшение безопасности: Снижение риска травматизма на 70-80%

-

Расширение возможностей: Работа с более широким диапазоном материалов и размеров

6. Замещение оборудования и экономия трудозатрат

Экономия времени:

-

Настройка на размер: Сокращение с 10-15 до 2-3 минут при использовании прецизионных упоров

-

Контроль качества: Уменьшение времени на замеры на 50-70%

-

Переналадка: Быстросъемные системы сокращают время смены операций на 40-50%

Замещение рабочих: Качественное дополнительное оборудование позволяет повысить производительность оператора на 25-35% без увеличения штата.

7. Обучение персонала

-

Срок обучения: От 1 часа (простые упоры) до 2 дней (сложные измерительные системы)

-

Сложность: Зависит от типа оборудования - от интуитивно понятных поддержек до сложных электронных систем

-

Смена оператора: Требует обязательного ознакомления с особенностями оборудования

8. Конструкция и комплектация

Основные категории дополнительного оборудования:

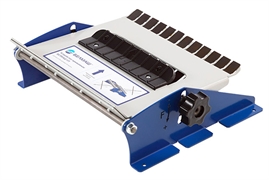

1. Системы позиционирования:

-

Параллельные упоры с микрометрической регулировкой

-

Угловые упоры с делительными механизмами

-

Продольные упоры для фугования

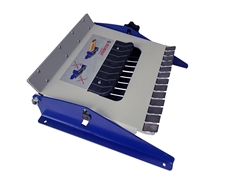

2. Защитные системы:

-

Прозрачные защитные кожухи

-

Расклинивающие ножи

-

Блокировки включения

3. Вспомогательные столы и поддержки:

-

Столы расширения с Т-пазами

-

Роликовые поддержки с регулируемой высотой

-

Подъемники для габаритных заготовок

4. Специализированная оснастка:

-

Приспособления для шиповых соединений

-

Кондукторы для сверления

-

Шаблоны для фрезерования

9. Эксплуатация, расходники и сервис

Основные расходники:

-

Измерительные щупы и индикаторы

-

Сменные накладки на упоры

-

Ролики для поддержек

-

Крепежные элементы

Регламент обслуживания:

-

Ежедневно: Очистка направляющих и измерительных шкал

-

Еженедельно: Проверка точности позиционирования

-

Ежемесячно: Смазка движущихся механизмов

-

Ежегодно: Поверка измерительных систем

10. Краткая спецификация (для ТЗ/тендера)

| Параметр | Прецизионный упор | Роликовая поддержка | Пылеулавливающий кожух |

|---|---|---|---|

| Длина/ширина | 1500 мм | 2000 мм | 300×200 мм |

| Точность | ±0,1 мм | - | - |

| Грузоподъемность | - | 100 кг | - |

| Материал | Анод. алюминий | Сталь с ПУ роликами | Поликарбонат |

| Способ крепления | Болтовое | Быстросъемное | Магнитное |

| Вес | 8,5 кг | 15 кг | 2,5 кг |

11. Часто задаваемые вопросы

В1: Насколько дополнительное оборудование универсально?

-

О: Большинство производителей предлагает системы, совместимые с конкретными моделями станков. Универсальное оборудование требует адаптеров.

В2: Можно ли самостоятельно изготовить дополнительное оборудование?

-

О: Простые поддержки и упоры - да. Прецизионные системы требуют специального оборудования для изготовления.

В3: Как выбрать приоритетное дополнительное оборудование?

-

О: Исходя из наиболее частых операций: для раскроя - упоры, для обработки длинных заготовок - поддержки, для пыли - кожухи.

В4: Влияет ли доп. оборудование на гарантию станка?

-

О: Сертифицированное оборудование от производителя станка - нет. Самостоятельные доработки могут снять гарантию.